Скачать каталоги в PDF:

ЭЛЕКТРОТЕХНИЧЕСКОЕ ОБОРУДОВАНИЕ И АППАРАТУРА АВТОМАТИЗАЦИИ

ОБОРУДОВАНИЕ ДЛЯ ДОБЫЧИ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

Аппаратура шахтной стволовой сигнализации микропроцессорная МАСС

Аппаратура шахтной стволовой сигнализации МАСС

предназначена для согласования действий технологического персонала и управления подъемной установкой во время операций по спуску-подъему людей, грузов, негабаритного оборудования, а также во время ревизий, осмотров и ремонтных работ в стволе и в станке копра, для эксплуатации на людских, грузолюдских и скиповых подъемных установках рудников (шахт).

АППАРАТУРА МАСС ИМЕЕТ РАЗРЕШЕНИЕ ФЕДЕРАЛЬНОЙ СЛУЖБЫ ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ НА ПРИМЕНЕНИЕ В РУДНИКАХ И УГОЛЬНЫХ ШАХТАХ, В ТОМ ЧИСЛЕ ОПАСНЫХ ПО ГАЗУ И ПЫЛИ.

Аппаратура МАСС соответствует требованиям Технического регламента Таможенного союза ТР ТС 012/2011 "О безопасности оборудования для работы во взрывоопасных средах" (Сертификат соответствия № ТС BY/112 02. 01. 103 00026).

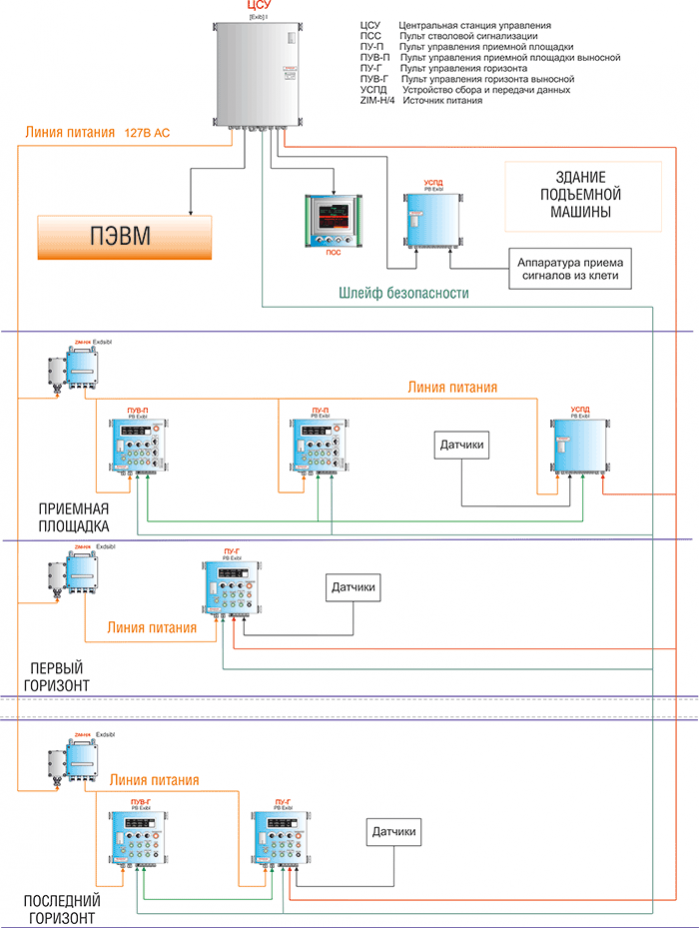

КЛЕТЬЕВОЙ ПОДЪЁМ

При использовании в качестве стволовой сигнализации на клетьевых подъёмах аппаратурой МАСС обеспечиваются функции, соответствующие разделу 2 «Передвижение и перевозка людей и грузов по наклонным и вертикальным выработкам» главы VI «Требования безопасной эксплуатации технологического транспорта и шахтного подъема» «Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом» ПБ 03-553-03 и разделу 4.4 «Сигнализация и связь на шахтном подъёме» «Правил безопасности в угольных шахтах» ПБ 05-618-03.

- рабочую световую (с сопровождением звуковой) сигнализацию;

- подачу рукоятчиком-сигналистом, находящимся на приемной площадке, на все рабочие места сигналов режима работы подъемной установки: «Люди», «Груз», «Негабарит»;

- подачу машинистом подъемной установки сигнала режима работы – «Ревизия»;

- для варианта с двумя приёмными площадками выбор рукоятчиком-сигналистом, находящимся на приемной площадке, активной приёмной площадки с отображением этой информации на рабочем месте рукоятчика-сигналиста и машиниста подъемной установки;

- выбор рукоятчиком-сигналистом, находящимся на приемной площадке, адреса движения клети: «Горизонт «ххх м» (до семи горизонтов) с отображением этой информации на рабочих местах рукоятчика-сигналиста, машиниста подъемной установки, стволового выбранного горизонта;

- индикацию точной остановки клети на приемной площадке и на выбранном горизонте с отображением этой информации на рабочих местах выбранного горизонта, приемной площадки и машиниста подъемной установки;

- автоматическую разблокировку замка блокировки двери при срабатывании датчика точной остановки клети на приемной площадке и на выбранном горизонте;

- возможность выдачи разрешающих сигналов на включение механизмов, используемых в подъёмной установке.

- подачу рукоятчиком-сигналистом, находящимся на приемной площадке, в кабину машиниста подъемной установки и на горизонты ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз», «Стоп»;

- подачу стволовыми с горизонтов на приемную площадку ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз», «Стоп»;

- подачу рукоятчиком-сигналистом, находящимся на приемной площадке и стволовыми на горизонтах, на все рабочие места сигнала «Аварийный стоп», воспроизведение сигнала «Аварийный стоп» в виде мигающего сигнала красного цвета (красной надписи "Аварийный стоп" на табло ПСС машиниста подъёмной установки), и прерывистого звукового сигнала с тональностью отличающейся от тональности сигнала, сопровождающего сигнал «Стоп»;

- возможность снятия поданного сигнала «Аварийный стоп» только с того рабочего места, откуда он был подан;

- подачу с горизонтов и приемной площадки на все рабочие места сигналов о положении стволовых дверей (предохранительных решеток), посадочных устройств (кулаков, качающихся площадок), тормозных (уравновешивающих) канатов;

- подачу с приемной площадки в кабину машиниста сигнала о положении противопожарных ляд и отображение этой информации в кабине машиниста и на приемной площадке;

- сопровождение ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз» разрешающим сигналом «Ход» на движение подъемной установки с отображением этого сигнала на рабочем месте рукоятчика-сигналиста;

- выдачу дискретных команд: «Аварийный стоп», «Стоп», «Ход», «Двери», «Кулаки», «Качающиеся площадки», «Люди», «Груз», «Негабарит», «Ревизия», «Тормозные канаты» с помощью реле, установленных в ЦСУ.

Дополнительно аппаратура обеспечивает возможность ведения протокола работы подъёмной установки с записью всех событий на собственную карту памяти.

Рис. ПСС - Пульт стволовой сигнализации

Рис. ПСС на рабочем месте машиниста

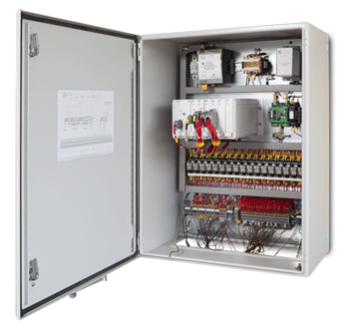

Рис. ЦСУ - Центральная станция управления

При подключении к ПЭВМ информационная система МАСС обеспечивает:

- ведение протокола работы подъемной установки с возможностью архивирования адреса поданной команды, даты, времени, рабочего места, откуда она была подана;

- возможность просмотра и распечатки протокола событий;

- отображение текущего состояния органов управления и датчиков рабочих мест рукоятчика-сигналиста и стволовых на мнемосхеме ПЭВМ с детализацией для каждого рабочего места;

- инсталляции в контроллер резервной копии программного обеспечения.

Аппаратура МАСС выдаёт текстовое сообщение на табло ПСС машиниста подъёмной установки о причине, по которой произошла отмена поданной ходовой команды или автоматическое формирование команды «Стоп», а также адрес рабочего места на котором произошло данное событие.

Режим «Диагностика», вход в который осуществляется с табло ПСС машиниста подъёмной установки, позволяет осуществлять контроль состояния всех датчиков, включенных в конфигурацию, наличия связи с устройствами и других неисправностей в аппаратуре.

В случае необходимости организации полноценных рабочих мест рукоятчика-сигналиста и стволового с обоих сторон ствола имеется возможность установки выносного пульта управления (ПУВ).

Схема. Аппаратура МАСС для клетьевого подъёма (нажмите для увеличения)

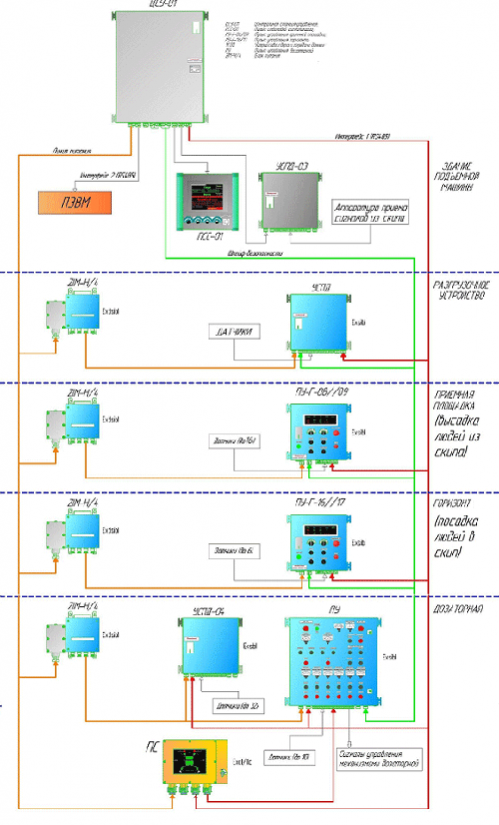

СКИПОВОЙ ПОДЪЁМ

При использовании в качестве стволовой сигнализации на скиповых подъёмах аппаратура МАСС обеспечивает:

1. В режимах «Люди» (аварийный вывоз людей на скипах по плану ликвидации аварий), «Негабарит» (спуск и подъём с помощью скипов крупногабаритного оборудования) и «Ревизия» функции, соответствующие разделу 2 «Передвижение и перевозка людей и грузов по наклонным и вертикальным выработкам» главы VI «Требования безопасной эксплуатации технологического транспорта и шахтного подъема» «Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом» ПБ 03-553-03 и разделу 4 .4 «Сигнализация и связь на шахтном подъёме» «Правил безопасности в угольных шахтах» ПБ 05-618-03.

2. В режиме «Подъём рудной массы»:

- контроль положения околоствольных дверей скипового отделения, противопожарных ляд, положения посадочных площадок (при их наличии) с выдачей сигнала в виде сухого контакта в схему управления подъёмной машиной и текстовой надписи о состоянии на панель машиниста ПСС;

- контроль наличия рудной массы в зумпфе с выдачей сигнала в виде сухого контакта в схему управления подъёмной машиной и текстовой надписи о состоянии на панель машиниста ПСС;

- возможность контроля состояния подъёмной машины: заторможена или в движении;

- возможность контроля наличия блокировки на движение скипа из схемы управления дозаторной;

- контроль состояния кнопки «Аварийный стоп» на всех пультах управления;

- возможность контроля состояния оборудования разгрузочного устройства и приход скипов на разгрузку с выдачей этой информации на панель машиниста подъёмной установки и на панель оператора дозаторной (при наличии её в конфигурации);

- возможность контроля состояния оборудования и механизмов дозаторной с выдачей этой информации на панель машиниста подъёмной установки и на панель оператора дозаторной;

- при наличии пульта управления дозаторной возможность выбора режима работы оборудования по загрузке скипов: «Автоматическая загрузка» - начало работы по сигналу с пульта управления дозаторной», «Автоматическая загрузка» - начало работы по сигналу с пульта управления машиниста подъёмной установки, «Дистанционный» - управление механизмами по сигналам с пульта управления дозаторной, «Ремонтный» - включение-отключение с постов местного управления;

- непрерывный контроль исправности оборудования, входящего в конфигурацию аппаратуры МАСС, с выдачей информации на панель машиниста и панель оператора дозаторной о возникающих неисправностях (неисправностях датчиков и модулей);

- выдачу сообщений на панель машиниста и панель оператора дозаторной о причинах блокировки движения скипа или остановки оборудования дозаторной.

- блокировку подачи сигнала на движение скипа при закрытых противопожарных лядах;

- блокировку подачи сигнала на движение скипа при срабатывании датчика верхнего уровня в зумпфе;

- блокировку подачи сигнала на движение скипа при наличии неисправностей в цепях контроля состояния датчиков и отсутствии связи с модулями, входящими в состав аппаратуры МАСС;

- блокировку подачи сигнала на движение скипа, если выбран дистанционный режим управления механизмами дозаторной и отсутствует сигнал о готовности к движению от оператора дозаторной;

- блокировку подачи сигнала на движение скипа если с пульта управления дозаторной поступил сигнал на блокировку движения.

При наличии в схеме МАСС пульта управления дозаторной обеспечиваются следующие функции:

- возможность управления с пульта в автоматическом или дистанционном режимах различными механизмами (до 8);

- блокировку включения оборудования дозаторной в автоматическом режиме если уровень рудной массы в подземном бункере ниже среднего;

- блокировку включения оборудования дозаторной в автоматическом режиме без квитирования действующего сигнала «Авария»;

- блокировку включения оборудования дозаторной в автоматическом режиме при наличии сигнала на блокировку включения механизмов дозаторной с пульта управления машиниста подъёмной машины;

- остановка работы механизмов дозаторной при работе в автоматическом режиме после достижения нижнего уровня в подземном бункере;

- остановка питателя, входящего в линию загрузки дозы, при остановке конвейера или достижении верхнего уровня в дозе;

- блокровку включения питателя при незакрытом затворе дозы;

- остановка конвейера и питателя при срабатывании датчика аварийного уровня в дозе;

- снятие сигнала на запуск оборудования, если в течение заданного настройками времени не получен сигнал, подтверждающий включение оборудования. Повторный запуск возможен только после квитирования аварии;

- блокировка повторной загрузки скипа, если не получен сигнал с разгрузочного устройства о его разгрузке. Блокировка сохраняется и при снятии напряжения питания с аппаратуры;

- блокировка включения оборудования с пульта управления дозатором, если выбран ремонтный режим управления;

- блокировка включения оборудования, если нажата кнопка «Аварийный стоп механизмов дозаторной»;

- блокировка включения оборудования при наличии неисправностей в цепях контроля состояния датчиков и отсутствии связи с модулями, входящими в состав аппаратуры управления дозаторной;

- блокировка подачи сигнала готовности к движению скипа, если скип загружался неполной дозой и отсутствовал сигнал о выборе режима разгрузки неполной дозы.

Алгоритм работы дозаторной и аппаратуры МАСС по выдаче сигнал на движение скипа может изменяться и окончательно формируется на основании опросного листа, заполняемого заказчиком при заказе аппаратуры МАСС или технического задания.

При подключении к ПЭВМ информационная система МАСС обеспечивает:

- ведение протокола работы подъемной установки с возможностью архивирования адреса поданной команды, даты, времени, рабочего места, откуда она была подана;

- возможность просмотра и распечатки протокола событий;

- отображение текущего состояния органов управления и датчиков рабочих мест рукоятчика-сигналиста и стволовых на мнемосхеме ПЭВМ с детализацией для каждого рабочего места;

- инсталляции в контроллер резервной копии программного обеспечения или обновлённой версии.

Схема. Аппаратура МАСС для скипового подъёма (нажмите для увеличения)

Окончательная конфигурация комплекта составляется на основании опросного листа и согласованного технического задания на изготовление (опросный лист для заполнения можно скачать по ссылке внизу страницы).

Для питания с поверхности подземных потребителей, входящих в состав аппаратуры, а также организации шлейфа безопасности и линии связи используются контрольные экранированные бронированные кабели с броней из круглых проволок для исключения повреждений и деформации брони под собственным весом . Сечение жилы кабеля питания должно быть не менее 2,5 мм2. Кабель должен быть пригоден для вертикальной прокладки в стволе. Для питания и передачи сигналов между элементами аппаратуры под землей используются кабели типа «Герда КВ», «Герда КВК», МКЭШВ, МКЭКШВ или им подобные.

Преимущества микропроцессорной аппаратуры шахтной стволовой сигнализации МАСС:

- Связь между элементами систем аппаратуры МАСС осуществляется при помощи искробезопасного интерфейса RS 485. Достаточно 2-х пар проводников для организации линии связи и шлейфа безопасности. Для питания подземных потребителей используются контрольные экранированные бронированные кабели с броней из круглых проволок для исключения повреждений и деформации брони под собственным весом. В аналогичных системах связь между элементами системы осуществляется путем оптоволоконных линий, что приводит к удорожанию самой системы, усложнению и, следовательно, удорожанию монтажных работ. Также другие системы предъявляют повышенные требования к качеству монтажных работ, а также к квалификации ремонтного персонала, в отличие от аппаратуры МАСС. В случае повреждения оптоволоконного кабеля в таких системах потребуется большое количество времени для восстановления до рабочего состояния, в отличие от аппаратуры МАСС, где диагностика и ремонт неисправности возможен в самые короткие сроки.

- Повышенная электрическая безопасность системы за счет низкого напряжения питания стабилизированных источников питания ~ 127 В и питанием всех шкафов на приёмной площадке и горизонтах стабилизированным искробезопасным напряжением 12В DC.

- Аппаратура МАСС размещается в небольшом количестве шкафов, размеры самих шкафов меньше, чем в аналогичных системах, что значительно сокращает затраты по выполнению монтажных и наладочных работ, в случае возникновения неисправности уменьшает время восстановления системы до рабочего состояния, а также сокращает занимаемую площадь для монтажа шкафов на рабочем месте.

- В отличие от других систем, где присутствует огромное количество соединений между станцией ввода-вывода сигналов и пультами управления, в аппаратуре МАСС соединения реализованы за счет 10 жил.

- В МАСС панель индикации и диагностики выполнена на базе сенсорной панели Siemens, на которую сообщения и команды выводятся в текстовом виде и совмещены. Причины неисправностей выводятся машинисту в виде текстового сообщения и фиксируются. Это удобно и современно. В других аналогичных системах – это светодиодная индикация, которая требует дополнительного напряжения в работе машиниста.

- Аппаратура МАСС имеет возможность диагностики состояния всех устройств, входящих в конфигурацию и состояния всех подключенных датчиков непосредственно с рабочего места машиниста подъёмной установки.

- При подключении к аппаратуре МАСС ПЭВМ имеется возможность ведения журнала событий, что позволяет анализировать работу аппаратуры и обслуживающего персонала.

Основные технические данные:

|

максимальное количество приемных площадок , шт. |

2 |

|

максимальное количество горизонтов (рабочих мест), шт. |

12 |

|

допустимые колебания напряжения питающей сети от 85 до 115% от номинального значения |

|

|

Маркировка исполнения по ГОСТ 30852.0 и ГОСТ 51330.0: |

|

|

блока питания |

PО Ex ia I Ma X |

|

центральная станция |

[Exib] I |

|

шкафы, устанавливаемые на горизонтах и приёмной площадке |

PО Ex ia I |

|

Степень защиты оболочек устройств МАСС по ГОСТ 14254: |

|

|

шкафы, устанавливаемые на горизонтах и приёмной площадке |

IP67 |

|

табло машиниста |

IP40 |

|

Технические характеристики каналов передачи данных между устройствами: |

|

|

тип кабеля |

экранированная витая пара |

|

количество жил |

2 шт. |

|

сечение жил, не менее |

0,5 мм2 |

|

физический протокол |

RS485 |